通過50T超級重載AGV和兼容性工裝,實現生產過程中的場外大件物料(包括但不限于前底架、后底架、輪轂、導流罩、機艙罩的不同機型物料)自動化搬運,滿足車間至少每日5套的產能需求;并且在滿足生產的前提下,通過智能物流系統,提供高效的信息流,實現物料配送的自動化、準時化和可視化,滿足指定的位置準確取放物料,提高物料配送效率。

通過200T超級重載AGV和兼容性工裝,實現主機下線和傳動鏈廠內轉運的半自動化搬運,可滿足單日5套的產能需求;并在滿足生產的前提下,借助導航系統,實現AGV運輸過程循跡行駛功能;通過光電等裝置,實現AGV與工裝自動對準調正的功能,完成傳動鏈轉運和主機下線、轉運的任務要求。

脈動式生產線是一種按節拍移動的裝配線,通過對裝配過程進行流程再設計、優化和平衡,實現按設定節拍的站位式裝配作業,達到縮短裝配周期、滿足客戶要求的裝配生產形式。該項目生產線由脈動主體、物流供給系統、可視化管理系統、技術支持4部分組成。

室外運行:自適應室外復雜地面,雨雪天氣狀況均可正常運行。

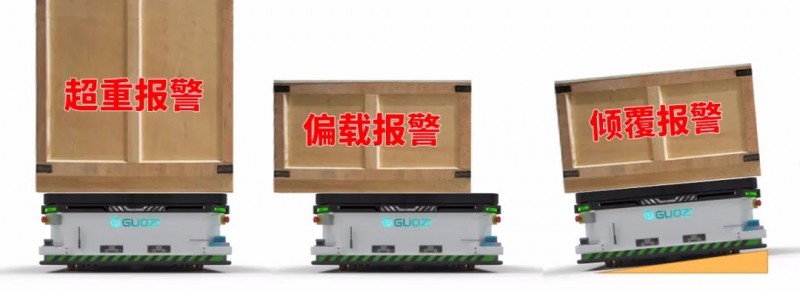

多重安全防護系統:超聲激光等非接觸式傳感防護和聲光急停等物理防護共同構建多重安全防護系統。

智能液壓系統:采用智能液壓懸掛減震系統,確保工作平臺穩定不晃動。

模塊化生產周期短:AGV采用模塊化設計與生產,技術成熟穩定可靠,售后維修、升級十分便利。

隨著本項目中50T、200T超級重載成功投運,與前期已投入使用的數十臺國自重載型AGV分工協作,任務聯動,使綜合生產效率顯著提升。同時采用AGV自動配送,減少了原材料和成品庫存量,大幅減少客戶資金積壓。

“一號廠房”是國內風電行業首個5G全連接智能工廠,國自機器人幫助用戶實現了“兩降”和“雙升”:即人員和成本的下降、產品質量和生產效率的提升。AGV投運后,車間工作人員比投運前大幅減少,生產單臺風機平均時長有效縮短,產品不良率顯著下降,不但直接降低了單臺風機制造成本,也間接降低了后續維修成本。經綜合應用驗證,通過各型AGV協作轉運任務,設備年產量將翻倍提升,降本增效、精益管理成效顯著。